随着全球制造业迈入第四次工业革命(工业4.0)时代,以数据为核心的智能化转型成为产业升级的关键。在这一进程中,信息系统集成服务扮演着至关重要的角色,而其中,通过集成流程监控技术来开发工业4.0系统,正成为连接物理生产与数字世界、实现制造价值链全面优化的核心路径。

一、工业4.0系统与集成流程监控的核心内涵

工业4.0系统是以信息物理系统(CPS)为基础,通过物联网(IoT)、云计算、大数据分析和人工智能等技术,实现设备、生产线、工厂、供应链及产品的全生命周期互联与智能化。其核心目标是提升生产的灵活性、效率与质量,实现大规模定制与预测性维护。

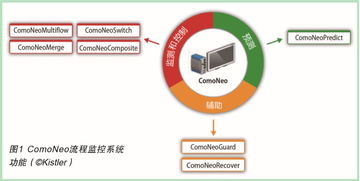

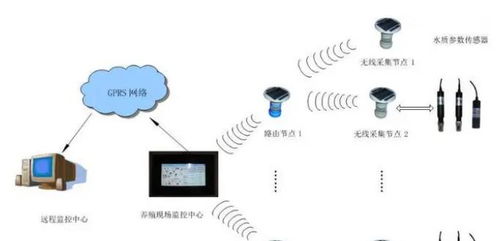

集成流程监控则是实现这一目标的技术基石。它并非简单的数据采集,而是通过统一的数据接口与协议(如OPC UA、MQTT),将来自生产设备、传感器、企业资源计划(ERP)、制造执行系统(MES)及供应链管理(SCM)等异构系统的数据进行实时汇聚、关联与分析。这种集成打破了传统的信息孤岛,构建了一个从车间层到管理层的全景式、可视化的流程监控网络。

二、信息系统集成服务在开发中的关键作用

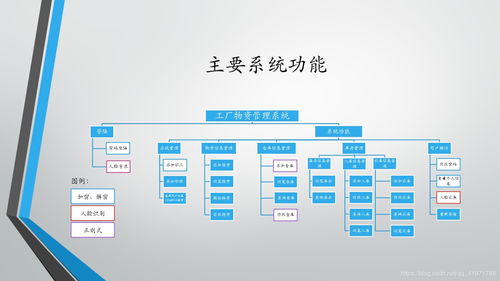

专业的信息系统集成服务是成功部署此类系统的保障。服务商需要深入理解制造业的业务流程,并提供端到端的解决方案:

- 架构设计与规划:根据企业现状与目标,设计灵活、可扩展的系统架构,确保新旧系统无缝融合。

- 数据集成与治理:解决多源异构数据的接入、清洗、标准化与语义统一问题,建立可靠的数据管道。

- 平台开发与部署:基于微服务、容器化等云原生技术,开发或配置集成了实时监控、报警、分析与可视化功能的统一平台。

- 安全与合规:构建涵盖网络、设备、数据和应用的全方位安全防护体系,满足工业安全与数据隐私法规要求。

三、集成流程监控驱动的核心应用场景

通过集成流程监控开发的工业4.0系统,其价值在多个场景中得以凸显:

- 实时生产可视化与透明化:管理者可通过数字孪生或驾驶舱,实时查看任意环节的生产状态、设备效率(OEE)及订单进度,实现决策前移。

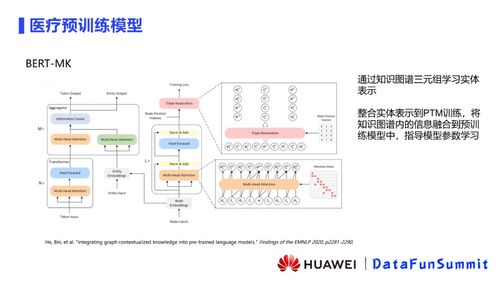

- 预测性维护与质量管控:通过监控设备振动、温度等参数,结合历史数据与AI模型,预测故障并提前干预。集成质量检测数据,实现质量问题的实时追溯与根因分析。

- 自适应工艺优化:监控工艺参数(如温度、压力)与产出质量的关系,通过算法模型动态调整参数,实现工艺的自主优化与能耗降低。

- 供应链协同:将监控范围延伸至供应商与物流环节,实现库存水平、在途物资的实时可视,提升供应链的响应能力与韧性。

四、实施路径与挑战

成功的实施通常遵循“规划-试点-推广”的路径。从一条产线或一个车间开始,验证技术方案的可行性并积累经验,再逐步扩展到全厂乃至全供应链。

面临的挑战主要包括:

- 技术异构性:老旧设备与新型智能设备的协议、数据格式差异巨大,集成复杂度高。

- 投资与回报平衡:初期投入较大,需要清晰定义可量化的关键绩效指标(KPI)以衡量投资回报。

- 人才与文化:需要既懂OT(运营技术)又懂IT(信息技术)的复合型人才,并推动组织向数据驱动的决策文化转变。

五、未来展望

随着5G、边缘计算和人工智能技术的进一步成熟,集成流程监控将向更实时、更智能、更自主的方向演进。系统不仅能“看到”和“预警”,更能“分析”和“决策”,实现从监控到自主控制的闭环。信息系统集成服务也将更加侧重于提供基于平台的持续运营、优化与创新服务,助力制造业企业在工业4.0的浪潮中构建可持续的竞争优势。

通过集成流程监控开发工业4.0系统,是制造业数字化转型的必由之路。它以数据为纽带,以集成为手段,以智能为目标,在专业的信息系统集成服务的支撑下,正持续推动着制造业向更高效、更灵活、更绿色的未来迈进。